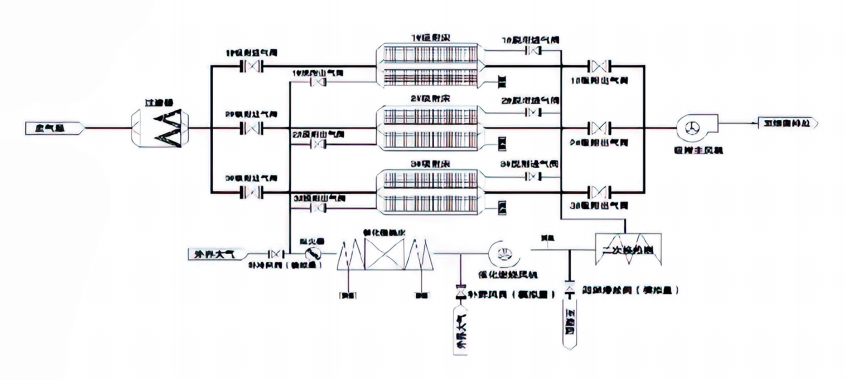

Principio operativo

El equipo utiliza una combinación de tres procesos: adsorción de zeolita, desorción del flujo de aire caliente y combustión catalítica para purificar el gas residual orgánico. Utiliza las características de los tamices moleculares, como múltiples microporos y una enorme tensión superficial para adsorbar solventes orgánicos en gas residual, lo que permite que el gas residual purificado sea el primer proceso de trabajo. Después de que la adsorción de tamiz molecular está saturada, los solventes orgánicos adsorbidos en el tamiz molecular están desorbidos por un flujo de aire caliente y enviados al lecho de combustión catalítica como el segundo proceso de trabajo a una cierta relación de concentración. El gas residual orgánico de alta concentración que ingresa al lecho de combustión catalítica se calienta y, con la ayuda del catalizador y el oxígeno, se descompone en dióxido de carbono y agua.

El calor liberado de esta descomposición es recuperado por un intercambiador de calor de alta eficiencia y se usa para calentar el gas residual orgánico de alta concentración que ingresa al lecho de combustión catalítica como el tercer proceso de trabajo. Después de un cierto período de operación, los procesos de desorción y descomposición catalítica no requieren calentamiento de energía adicional a medida que alcanzan el equilibrio.

Flujo de proceso

1. En condiciones de trabajo, el gas residual que se trata primero ingresa a la caja de pretratamiento del filtro seco para eliminar las partículas, como el polvo, del gas residual para evitar que este tipo de sustancia ingrese al área de adsorción de lecho fijo y provocando una disminución de la eficiencia de adsorción de zeolita. G4, F7, F9 y otros materiales se utilizan para la filtración paso a paso para eliminar el polvo y las sustancias viscosas en función de la situación real.

2. El gas residual previamente tratado ingresa al área de adsorción de lecho fijo, donde los VOC en el gas residual se adsorben y purifican y luego se descargan directamente después de cumplir con los estándares de emisión. Después de que la cama fija alcanza la saturación de VOC, sufre desorción. El ventilador de combustión catalítica introduce el aire fresco y se calienta en el intercambiador de calor para alcanzar la temperatura de desorción antes de ingresar al lecho fijo saturado para eliminar el gas residual saturado de la zeolita para lograr la regeneración.

3. El calentador eléctrico (motor de combustión de gas natural), el gas de combustión de gas natural) después de ser precalentado y calentado por el intercambiador de calor bajo la acción del calentador eléctrico (motor de combustión de gas natural) después de ser precalentado y calentado por el intercambiador de calor bajo la acción del ventilador del sistema CO para alcanzar la temperatura de la actividad de la catalizador (300 ℃), ingresa a la catalítica Catalytic Oxidations y la descomposición de las reacciones y las salas de recepción de las salas de calor. Los gases de alta temperatura formados por la reacción se descargan después del intercambio de calor con el intercambiador de calor de desorción.

4. El calor liberado por la reacción de oxidación hará que el gas se caliente. El gas de alta temperatura transfiere calor al gas de baja temperatura a través del intercambiador de calor, que se utiliza para calentar el gas desorbido, reduciendo así el consumo de energía requerido durante la operación del sistema. Si todavía hay un excedente de calor, también se puede usar para calentar otras áreas de la fábrica.

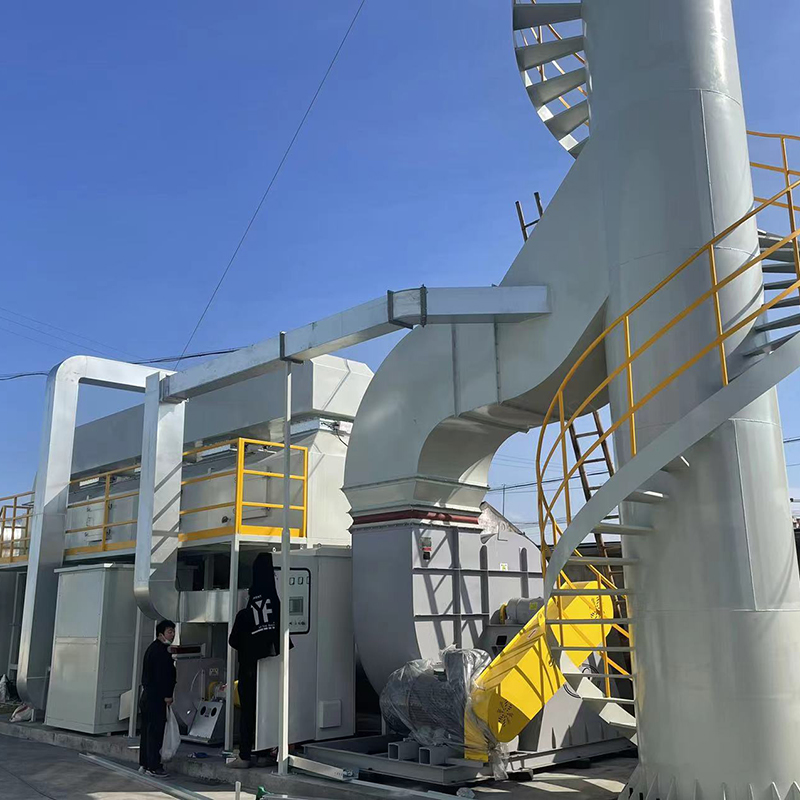

5. Para garantizar el cumplimiento de los estándares de emisión, los gases de escape, después de someterse a procesos de adsorción y oxidación, se liberan a través de una pila centralizada a una altura que generalmente supera los 15 metros. Esta altura también está diseñada para ser más alta que las estructuras circundantes para facilitar la dispersión efectiva de las emisiones tratadas.

Configuración del sistema

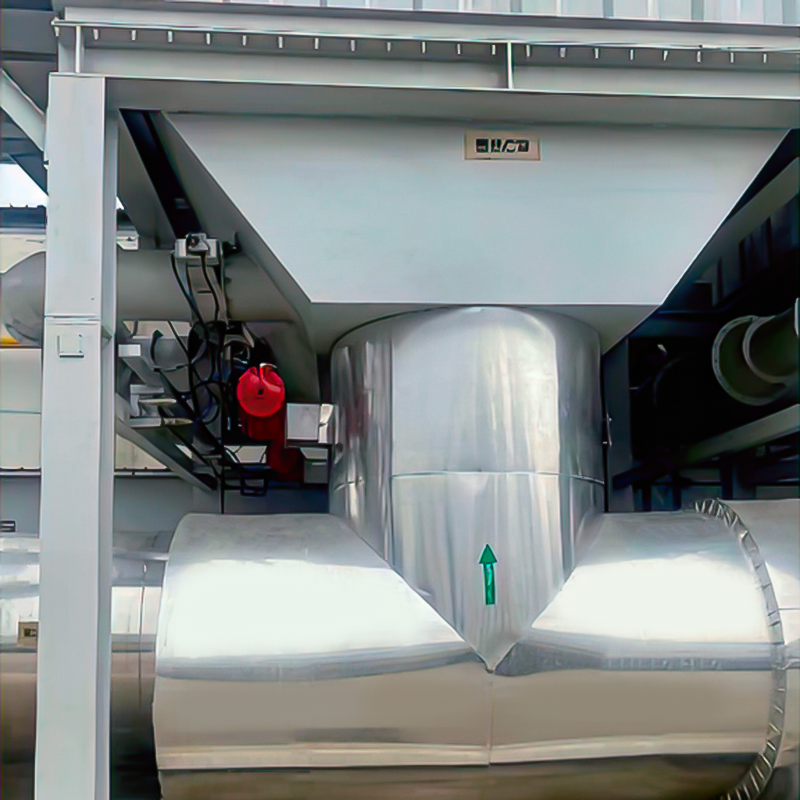

El dispositivo de concentración de adsorción de lecho fijo de zeolita consiste principalmente en un sistema de pretratamiento de gas residual, un sistema de adsorción de concentración de lecho fijo de zeolita, un sistema de desorción, un sistema de enfriamiento y secado, un sistema de intercambio de calor, un sistema de combustión catalítica, un sistema de emisiones, un sistema de control eléctrico automático y un sistema de monitoreo en línea. .

Características y ventajas del equipo

1. Alta eficiencia de adsorción y desorción, fuerte selectividad.

2. La caída de presión producida por la adsorción de lecho fijo de zeolita de VOC es baja, lo que puede reducir en gran medida el consumo de electricidad. El alto volumen de aire y la baja concentración de gases residuales de VOC se transforman en bajo volumen de aire y gases residuales de alta concentración, y la concentración puede alcanzar 10-15 veces, lo que resulta en costos operativos más bajos y una vida útil más larga.

3. El sistema general adopta un diseño modular, que requiere menos espacio y proporciona un modo de super control continuo y no tripulado, lo que resulta en bajos costos de mantenimiento.

Condiciones aplicables

1. Mejora de los sistemas de carbón activados no conformes.

2. Tratamiento de materiales orgánicos con componentes desconocidos que causan olores.

3. Situaciones que requieren regeneración de sustancias a alta temperatura con altos puntos de ebullición por encima de 300 ℃.

English

English русский

русский Français

Français Español

Español عربى

عربى