1. Mejorar el monitoreo y mantenimiento de la operación de los equipos.

Monitoreo de sensores en tiempo real: implemente sensores de temperatura, presión y caudal en componentes clave del Equipos de ingeniería de tratamiento de gases residuales orgánicos COV . Utilice una plataforma de Internet industrial para lograr la adquisición y visualización de datos en tiempo real, detectando rápidamente fluctuaciones anormales.

Optimización de la operación basada en datos: realice análisis de big data sobre los datos operativos recopilados para generar curvas de rendimiento del equipo. Ajuste automáticamente los parámetros operativos en función de las condiciones operativas óptimas para evitar aumentos en el consumo de energía causados por equipos que se desvían de los puntos de diseño.

Mantenimiento regular: Desarrollar planes de mantenimiento estrictos para la limpieza, reemplazo de filtros y reemplazo de sellos para garantizar que la actividad de los materiales de adsorción y catalizadores no disminuya debido a incrustaciones o envejecimiento, reduciendo fundamentalmente el consumo de energía adicional de calentamiento o compensación.

Mantenimiento preventivo: identifique fallas potenciales (como atascos de válvulas o fugas en el intercambiador de calor) de antemano utilizando modelos de mantenimiento predictivo. Las reparaciones completas antes de que las fallas provoquen un aumento en el consumo de energía, lo que mejora la eficiencia energética y la estabilidad del sistema en general.

2. Combinación de procesos de alta eficiencia y bajo consumo de energía:

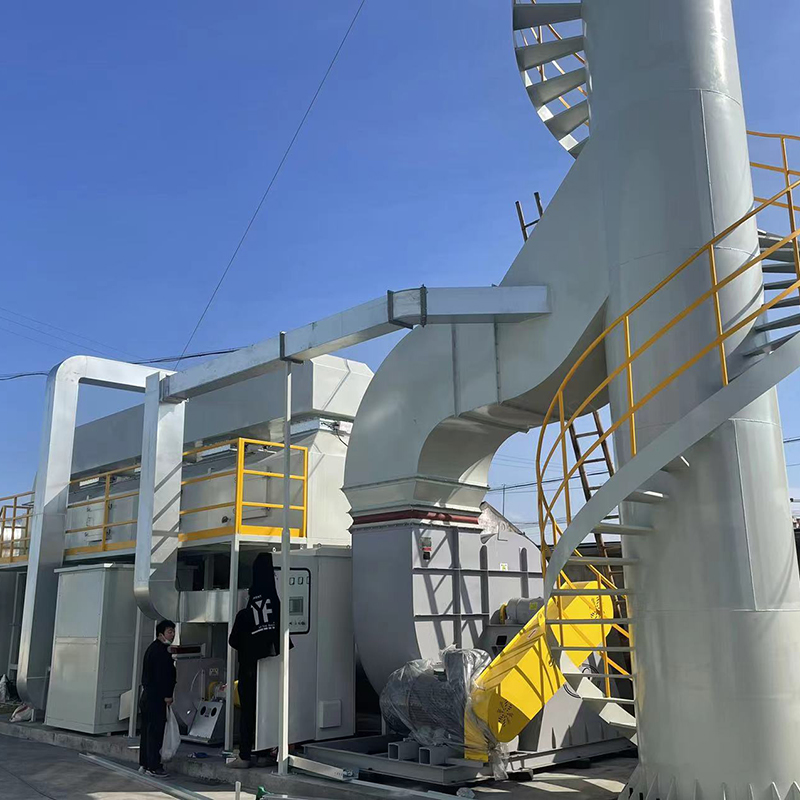

Adsorción-desorción-combustión catalítica integrada: la adsorción de carbón activado, la desorción de aire caliente y la combustión catalítica están conectadas en serie. La adsorción primero reduce la concentración de VOC en el aire de entrada, luego el aire caliente generado por la desorción a baja temperatura ingresa directamente al lecho de combustión catalítica, logrando el reciclaje de energía térmica y reduciendo significativamente el consumo de combustible externo.

Sistema de concentración de rueda de panal: utilizando tecnología de adsorción-desorción continua con una rueda de panal, el gas residual de gran volumen y baja concentración se concentra en gas de pequeño volumen y alta concentración. Sólo se necesita una pequeña cantidad de aire caliente para la posterior desorción y combustión, lo que da como resultado una reducción total del consumo de energía de más del 30% en comparación con la combustión directa tradicional.

Combustión catalítica a baja temperatura: se utilizan catalizadores altamente activos, que reducen la temperatura de inicio de la combustión a 260-300 ℃. El autoencendido se puede lograr incluso con altas concentraciones de gases residuales, lo que elimina la necesidad de calentamiento adicional y reduce aún más el consumo de energía.

Combinación modular en paralelo/serie: según los requisitos de concentración y volumen de aire del sitio, se pueden conectar múltiples unidades de tratamiento en paralelo para aumentar la capacidad de procesamiento o en serie para aumentar la concentración, adaptando de manera flexible las necesidades del proceso y evitando el desperdicio de energía debido a la sobrecarga o el ralentí del equipo.

3. Utilización optimizada de la energía térmica y recuperación del calor residual

Recuperación de calor residual del intercambiador de calor: se instalan intercambiadores de calor de alta eficiencia en las etapas de desorción y combustión para recuperar el calor residual de los gases de escape para precalentar el aire de admisión o regenerar el vapor adsorbente, reduciendo la demanda de fuentes de calor externas.

Regeneración de vapor impulsada por calor residual: el vapor generado a partir del gas a alta temperatura después de la desorción se suministra directamente al sistema de regeneración de la torre de adsorción, logrando un "sistema de energía térmica de circuito cerrado" y reduciendo significativamente el consumo de combustible en la caldera de vapor.

Diseño del equilibrio térmico del sistema: los cálculos del equilibrio térmico se realizan durante la etapa de diseño del proceso para igualar la carga de calor de cada unidad, evitando el exceso o la insuficiencia de energía térmica y mejorando la utilización general de la energía.

Calor residual para instalaciones auxiliares: El calor residual recuperado se utiliza para calefacción in situ, agua caliente o generación combinada de calor y energía (CHP), logrando complementariedad multienergética y reduciendo aún más el consumo de energía de procesamiento unitario.

4. Control Inteligente y Optimización de Procesos

Ajuste de parámetros de proceso en línea: el control de circuito cerrado de temperatura, caudal y concentración se logra con base en un sistema PLC/DCS, ajustando dinámicamente los puntos operativos de adsorción, desorción y combustión para garantizar que el sistema siempre funcione dentro de su rango óptimo de eficiencia energética.

Control avanzado de procesos (APC)/gemelo digital: construcción de un modelo de gemelo digital del proceso, combinando datos operativos en tiempo real para simulación y predicción, evaluando proactivamente el impacto de los cambios de los parámetros del proceso en el consumo de energía y proporcionando soluciones de programación óptimas.

Modelo de predicción de IA: utiliza el aprendizaje automático para entrenar sobre datos operativos históricos, predice tendencias de consumo de energía en diferentes condiciones operativas y ayuda a los operadores a desarrollar estrategias operativas de ahorro de energía. Esto ya ha logrado reducciones en el consumo de energía del 22% al 30% en varias empresas.

Mecanismo de mejora continua: establecer un sistema de evaluación del rendimiento del consumo de energía, revisar periódicamente los informes operativos y optimizar continuamente los parámetros del proceso y la selección de equipos en función de los efectos reales de ahorro de energía, formando un circuito cerrado de "mejora continua: mejora del ahorro de energía".

5. Ventajas de Lvquan Environmental Protection Engineering Technology Co., Ltd.

Capacidades profesionales de I+D y fabricación: la empresa tiene más de 30 años de experiencia en el diseño y fabricación de equipos de tratamiento de VOC, equipados con más de 200 conjuntos de equipos de mecanizado, lo que permite modificaciones rápidas y personalizadas de las combinaciones de procesos antes mencionadas.

Sistema de Calidad Completo: Certificado por ISO9001 e ISO14001, y poseedor de calificaciones de doble nivel para el control de la contaminación ambiental, asegurando que la optimización de procesos cumpla con los estándares ambientales nacionales e internacionales.

Amplias aplicaciones industriales: cuenta con estudios de casos maduros en múltiples industrias, incluidas la fabricación de automóviles, recubrimientos, productos farmacéuticos y electrónica, y proporciona las soluciones de bajo consumo de energía más adecuadas para las características específicas de los gases residuales de diferentes industrias.

Innovación tecnológica y patentes: posee 13 patentes de modelos de utilidad y 2 patentes de invención de alta tecnología, introduciendo y absorbiendo continuamente tecnologías extranjeras avanzadas de adsorción y combustión para lograr la sustitución nacional y reducir los costos operativos y de adquisición de equipos.

English

English русский

русский Français

Français Español

Español عربى

عربى